Выплавка под заказ

В конце 2011 г. компания Аусферр приступила к реализации проекта по созданию системы оперативного и календарного планирования производства (ОКПП) на Магнитогорском металлургическом комбинате (ММК). Проект весьма интересен. Во-первых, это, по-видимому, первый прецедент развертывания комплексной системы такого рода на крупном отечественном металлургическом предприятии – предусмотрено отслеживание в оперативном режиме всего производственного цикла, календарное планирование исполнения коммерческих заказов и оперативное формирование оптимизированных графиков загрузки всех агрегатов с детализацией планов до отдельных единиц продукции. Во-вторых, заслуживает внимания скорость решения этой сложнейшей задачи – за восемь месяцев завершены все подготовительные работы, развернута инфраструктура системы и успешно реализован наиболее важный этап проекта – планирование процессов выплавки и разливки стали.

Серьезные трудности. Огромные перспективы

Эффективность современных методик оптимизации производственных планов очевидна, однако существуют буквально единичные примеры их успешного применения в автоматизированных си- стемах управления крупными предприятиями. Хорошо известны и причины такого положения вещей. Это прежде всего организационные трудности, связанные со взаимодействием большого количества специалистов различных подразделений предприятия, а также техническая сложность создания программного обеспечения, способного оперативно и точно составить календарный и оперативный планы с учетом очень большого поля всевозможных ограничений и правил. Кроме того, автоматизация функций оперативного планирования требует предварительной глубокой автоматизации оперативного управления и учета производства, поскольку быстрая реакция на ситуацию и корректировка плана невозможны без эффективной обратной связи. Трудности очевидны, но очевидно и то, что чем более сложными и много- этапными будут технологические цепочки, охваченные сквозным планированием, тем более весомый экономический эффект будет получен.

Цели. Задачи. Пути решения

Проект ОКПП ММК, как и всякий проект, касающийся планирования производства, призван обеспечить сокращение затрат за счет оптимального использования материальных и временных ресурсов. В рамках проекта данные цели достигаются путем решения трех основных задач:

- составление производственного плана загрузки агрегатов, гарантирующего выполнение коммерческих заказов при оптимальной загрузке мощностей с учетом всех технологических правил, особенностей и ограничений;

- оптимизация параметров всех элементов цепочки: продукция — подкат — сляб — плавка с учетом объема заказа, требований заказчика к конечной продукции, условий транспортировки и т.д.;

- отслеживание в оперативном режиме фактической производственной ситуации, сравнение фактических и плановых показателей, оперативный пересчет плана при достижении критических отклонений.

Реализация проекта подразумевала принципиальное изменение организации производства, а именно переход на производство под заказ на всех технологических стадиях, начиная от выплавки стали и заканчивая отгрузкой конечной продукции. В идеальном варианте все переделы предприятия должны выпускать полуфабрикаты и продукцию именно с такими свойствами и в таком объеме, которые необходимы для выполнения полученных коммерческой службой заказов. При этом потребность в заготовке на каждом переделе формируется с учетом расходных коэффициентов и технологических особенностей производства конкретного вида продукции.

Входные и выходные данные

Интеграция В качестве основы оперативных производственных планов система ОКПП использует портфель заказов и помесячный объемный план производства. Планы формируются средствами корпоративной информационной системы (КИС) ММК. Также из КИС поступают укрупненные данные о предстоящих ремонтах. Источниками оперативных данных о фактической производственной ситуации (текущее состояние оборудования, расходование ресурсов и движение полуфабрикатов/продукции по производственным участкам и т.д.) являются системы управления производственными процессами (MES). Нормативная база формируется средствами корпоративной системы управления нормативно-справочной информацией (КСУ НСИ) ММК.

Основные этапы проекта

Проект предусматривает последовательное внедрение ОКПП в сталеплавильном переделе, далее в цехах горя- чей прокатки, затем в цехах холодной прокатки и нанесения покрытий. На заключительном этапе будут внедрены аналитические функции, связанные с оптимизацией портфеля заказов и календарного плана с учетом ограничений на всех переделах.

Одна из особенностей проекта — трудоемкий подготовительный этап. Серьезные изменения в организационной схеме производства потребовали весьма значительного объема подготовительных организационных работ с участием представителей практически всех служб ММК — только основная рабочая группа проекта включает более 100 специалистов.

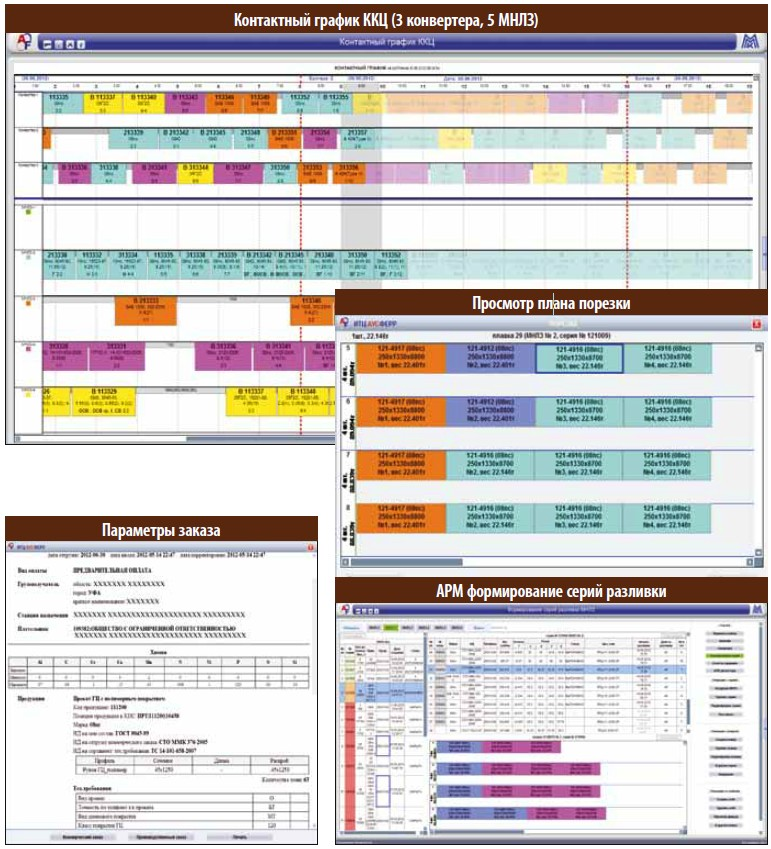

Первый этап. Промежуточные итоги

К моменту написания статьи (сентябрь 2012 г.) завершены все подготовительные работы и успешно запущены модули планирования процессов выплавки и разливки стали в ККЦ ММК. Решена одна из основных задач проекта — переход на производство под заказ, начиная с операции выплавки ста- ли. В настоящее время каждая плавка в ККЦ изначально наполнена конкретными коммерческими заказами. Система контролирует наличие материалов на складах, в обработке и транспортировке, производство и отгрузку полуфабрикатов/готовой продукции. Эти данные используются при расчете требуемого остатка к выплавке по каждому заказу. В специализированных инструментах системы заложено правило приоритетного использования уже имеющихся заготовок. Работа сталеплавильного передела планируется под управлением специальной модели, которая оптимизирует разделение заказов по плавкам и сериям разливки. Вся эта информация в форме электронного графика выплавки/разливки поступает в цех. АРМ диспетчеров и операторов агрегатов содержат инструменты быстрого доступа к данным по технологии, требованиям к химическому составу, потребности в ферросплавах, плановому времени выплавки и разливки. Также АРМ снабжены средствами тонкой настройки и актуализации графиков с учетом производственной ситуации. Система в режиме, близком к реальному времени, отслеживает выполнение заказов, а также изменение исходных данных. Календарные планы пересчитываются через заданные интервалы времени или по команде диспетчера (в случае значительного отклонения от графика при возникновении нештатных ситуаций). Одной из ключевых особенностей внедренной системы является переход на многовариантный расчет потребности в слябовой заготовке (размеры и количество) средствами специализированной математической модели. Модель обеспечивает автоматический расчет вариантов раскроя слябов для исполнения коммерческих заказов, она учитывает:

- схемы погрузки готовой продукции;

- ограничения по массе и диаметру рулонов;

- варианты кристаллизаторов, приоритеты их использования;

- энергосиловые и технологические ограничения по станам, кранам, печам;

- расходные коэффициенты, нормы обрези и пробоотбора;

- различные технологические и физические константы.

- устранение ошибок ручного выбора размеров слябов;

- многовариантный расчет слябов к каждой заявке для последующей оптимизации по совокупному портфелю заказов;

- возможность использования индивидуальных размеров слябов для каждого коммерческого заказа;

- возможность индивидуальной порезки для малотоннажных заказов.

Большое внимание уделено оптимизации размеров слябов с точки зрения загрузки вагонов. Высокий приоритет этих параметров объясняется особенностями географического положения ММК — продукция потребителям на значительные расстояния доставляется железнодорожным транспортом. В целом при реализации первого эта- па проекта достигается комплексный экономический эффект за счет:

- уменьшения числа нарушений сроков исполнения заказов;

- уменьшения количества продукции неудовлетворительного планирования;

- повышения выхода годного; P снижения расходных коэффициентов;

- повышения комплектности отгрузки заказов.

Решение A’MES для нового комплекса холодной прокатки ОАО «ММК»

Летом этого года Аусферр завершил очередной крупный MES-проект — внедрена система управления производством нового комплекса холодной прокатки ММК. Запуск состоялся одновременно с вводом в эксплуатацию агрегатов заключительной очереди комплекса. В дополнение к действующему непрерывному травильному агрегату и стану 2000 холодной прокатки были введены в эксплуатацию линии непрерывного отжига и горячего цинкования рулонов. Проектная мощность цеха более 2 млн т продукции в год. Для темы настоящей публикации важным является то обстоятельство, что все основные подразделения ММК поэтапно оснащены системами управления производством класса MES, а строящиеся объекты оборудуются MES-системами уже к моменту их запуска. Фактически на ММК создан и поддерживается единый слой взаимно интегрированных систем управления третьего уровня, причем подавляющее большинство работ выполнены компанией Аусферр. В проектах использована общая концепция и единая платформа A’MES metal (собственная специализированная разработка компании).